数控车螺纹G76怎么编程

发布时间:2025-05-23 23:28:50 发布人:远客网络

一、数控车螺纹G76怎么编程

G76 P(m)(r)(a) Q(△旁埋dmin) R(d);

G76 X(U) Z(W) R(i) P(k) Q(△d) F(I) P(m):螺纹精车次数00~99;

Q(△dmin):螺纹粗车最小切削量,范围00·999毫米;

R(d):螺纹精车的切削量00~99·999毫米;

R(i):螺纹锥度,螺纹起点到螺纹终点的绝对坐标值,不输R(i)时,系统按直螺纹处理;

P(k):螺纹的牙高,也就是总切削深度1~9999999,半径值,单位:毫米;

Q(△d):第一次螺纹切削深度,1~9999999,半径值,单位:毫米;

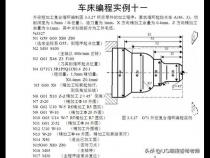

G76 P030160 Q80 R3 P1623 Q350 F3.0;

其中,03是精车次数,01是退刀量,60是螺纹的夹角;

Q80是最小吃刀量,半径值0.08mm;

Q0.05是精加工余量,半径值0.05mm;

Z-30是螺纹长度,负值表示螺纹长度方向向下;

Q350是最大吃刀量,半径值0.35mm;

二、锥度螺纹怎么编程

问题一:锥度螺纹数控怎么编程锥螺纹就加个R啊,外罗纹R为负值,内罗纹R为正值

如果帮助到您,请记得采纳为满意答案哈,谢谢!祝您生活愉快! vae.la

问题二:数控车床锥度螺纹怎么编程要求循环编程(好评)请有图并举例 G76也可以用!

问题三:数控锥度螺纹怎么编程举个例吧:锥度为23, M40*2长为31如何计算R: 40-23=17 17/2=8.5 R=8.5如果我们退定位时比如G0X45 Z3也就有3个余量了,那就要在算下了,31/8.5=3.647 R=(31+3)/3.647=9.323,顺锥取负值为-9.323程序如下: T0101 G99: G76循环方式:T0101 G99: M3 S600: M3 S600: G0 X45 Z3: G0X45 Z3: G92 X39 Z-31 R-9.323 F2: G76 P040260 R100 Q0.08 X38.4 G76 X37.786 Z-31 P1107 Q500 R-9.323 F2 X38 G0X100 Z100 X37.786: M30 G0 X100 Z100: M30

问题四:锥度螺纹怎么编程锥螺纹切削固定循环指令;GX(u)_z(w)_R_F_坐标X(U),Z(W)用法与直螺纹切

问题五:锥管螺纹的编程程序怎么编程啊首先定位你的螺纹起点然后输入螺纹指令如 G三三 x_螺纹终点尺寸 z螺纹终点尺寸 R螺纹终点和起点的半径/贰 K-螺距.例如加工外径大头外径为依00小头外径为90长度为依00的锥度螺纹首先我们计算此锥度为(依00-90)/依00=0.依此锥度为依:依0的锥度也就是 z向前进依0毫米 X向增加依毫米 X终点外径是 X依00 X螺纹起点外径为吧吧 z起点为贰0螺距为三的锥度螺纹 G0 X吧吧. Z贰0. G三三 X依00. Z-依00. R-依依 F三.或 G0 X依依0 Z贰0. G9贰 X吧吧 Z-依00 R-依依 F三 X吧漆 x吧陆.... x吧贰.5 G0 X500 Z贰00. G贰吧 U0

问题六:广州数控928系统锥度螺纹该怎么编程。 1,请问螺距多少?

2.格式G92X-Z-R-P-( X-Z-坐标值,R大小经半径值,P螺距)

3.公制螺纹双边牙高计算公式: 1.08*P(P为螺距)如:螺距为1.5双边牙高= 1.08*1.5=1.62

5.浮=(45-20)/2=12.5(Z注外螺纹为-,内螺纹R为+)

6,以你的螺距为1.5为例编程如下:

问题七:R1/2圆锥管螺纹在数控上用G92怎么编程 55分查表得大头的大牙=20.955,而你要求长度是15,那小头的大牙是(大头的大牙-小头的大牙)除以长度等于1比16,即(20.955-X)除以15=1比16,最后算得小头的大牙20.017.这就是外圆刀车的尺寸起点。编程如下

X20.955Z-15(车螺纹之前的锥度)

这里要特别注意定位,比如定在Z5的位置,那此时的小头就不是20.017了,用上面的方法计算,

(20.955-X)除以(15+定位5)=1比16,算的新的小头大经X是19.705。

R=(大头-小头)除以2即(20.955-19.705)除以2=0.625,外锥螺纹用负号,内锥螺纹用正号,

因为这个题是外螺纹,即R为-0.625,即锥螺纹编程如下

G92 X20 Z-15 R-0.625 I14(这里如果不写牙数写螺距F就是25.4除以14等于1.814)

X18.631(精车)I14(写I不能省,写F就可以省勒)

55度的锥管螺纹都是1比16的锥度。定位不一样那R也不一样,如果不是定在5,是Z3那就要重算了,方法都一样。

三、G76螺纹怎么编程

G76螺纹编程是数控车床上的一种常用方法,用于自动完成螺纹的切削过程。下面将详细介绍G76螺纹编程的步骤和要点,并通过实例加以说明。

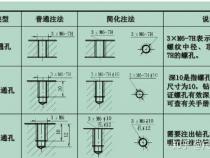

首先,G76指令的格式需要明确。它可以用一行或两行代码来指定螺纹的各种参数。一行式的格式为:G76 X Z I K D A F;而两行式则为:G76 P Q R;G76 X Z P Q F。这些参数分别代表不同的含义,如X代表螺纹的小径,Z代表螺纹的终点位置,I代表螺纹的锥度,K代表螺纹的牙深,D代表第一次切削的进给量,A代表螺纹的牙型角,F代表螺纹的节距,P代表弹性补偿次数、倒角长度和倒角角度的组合参数,Q代表最小切削量,R代表余量。

其次,在实际编程过程中,需要根据工件的材质、尺寸和螺纹规格等具体情况来合理设置这些参数。例如,对于硬度较高的材质,可能需要选择较小的进给量和切削深度,以防止刀具过度磨损;而对于尺寸较大的工件,则需要相应调整螺纹的小径和终点位置等参数。

接下来,通过一个具体的实例来进一步说明G76螺纹编程的应用。假设我们需要在一个直径为30mm、长为100mm的工件上制作一个单头M10x1.5的轴承座内螺纹。那么,我们可以按照以下步骤进行编程:首先,选择合适的刀具和切削参数;然后,使用G76指令编写程序,并设置相应的参数值;最后,将程序传输到数控机床的控制器中,并进行调试和运行。在加工过程中,还需要根据实际情况对速度、深度等进行实时调整,以确保加工质量和效率。

总的来说,G76螺纹编程是一种高效、精确的数控加工方法。通过掌握其指令格式和参数设置方法,并结合实际应用进行实践和调整,操作者能够充分利用数控机床的自动化功能,提高螺纹加工的生产效率和加工精度。同时,也需要注意安全操作规范,确保加工过程的安全性和稳定性。