g76车内孔螺纹怎么编程

发布时间:2025-05-22 12:59:07 发布人:远客网络

一、g76车内孔螺纹怎么编程

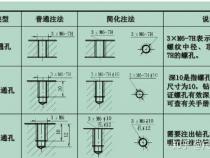

1、在编程G76车内孔螺纹时,需引入参数R,它表示螺纹起点与终点的半径差,即起点半径减终点半径,差值记作R。需要注意的是,这个差值有正负之分,外螺纹为正锥时,R取负值。除此之外,G76编程的基本规则与其他情况大致相同。

2、然而,在计算R的值时,必须考虑到螺纹的引入段和超越段,这两个阶段是实际走刀的起点和终点。因此,计算半径差时,不应简单地使用图纸上标注的大头与小头的半径差,否则会导致加工错误,造成废品。

3、具体而言,引入段是指从车刀开始切入到形成完整螺纹形状之前的过渡阶段,超越段则是指螺纹加工完成后,车刀退出螺纹区域的过程。这两个阶段对于确保螺纹加工质量至关重要,必须准确计算。

4、为了确保G76车内孔螺纹加工的精度和质量,工程师在编程时需要仔细考虑这些因素。正确地设置R参数,结合合理的引入段和超越段设定,可以避免因参数设置不当导致的加工问题。

5、此外,还应考虑到材料特性、切削参数等因素对加工精度的影响。通过优化这些参数,可以进一步提高车孔螺纹的加工效率和质量。

二、数控车螺纹G76怎么编程

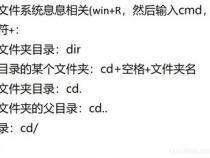

G76 P(m)(r)(a) Q(△旁埋dmin) R(d);

G76 X(U) Z(W) R(i) P(k) Q(△d) F(I) P(m):螺纹精车次数00~99;

Q(△dmin):螺纹粗车最小切削量,范围00·999毫米;

R(d):螺纹精车的切削量00~99·999毫米;

R(i):螺纹锥度,螺纹起点到螺纹终点的绝对坐标值,不输R(i)时,系统按直螺纹处理;

P(k):螺纹的牙高,也就是总切削深度1~9999999,半径值,单位:毫米;

Q(△d):第一次螺纹切削深度,1~9999999,半径值,单位:毫米;

G76 P030160 Q80 R3 P1623 Q350 F3.0;

其中,03是精车次数,01是退刀量,60是螺纹的夹角;

Q80是最小吃刀量,半径值0.08mm;

Q0.05是精加工余量,半径值0.05mm;

Z-30是螺纹长度,负值表示螺纹长度方向向下;

Q350是最大吃刀量,半径值0.35mm;

三、G76螺纹怎么编程

G76螺纹编程是数控车床上的一种常用方法,用于自动完成螺纹的切削过程。下面将详细介绍G76螺纹编程的步骤和要点,并通过实例加以说明。

首先,G76指令的格式需要明确。它可以用一行或两行代码来指定螺纹的各种参数。一行式的格式为:G76 X Z I K D A F;而两行式则为:G76 P Q R;G76 X Z P Q F。这些参数分别代表不同的含义,如X代表螺纹的小径,Z代表螺纹的终点位置,I代表螺纹的锥度,K代表螺纹的牙深,D代表第一次切削的进给量,A代表螺纹的牙型角,F代表螺纹的节距,P代表弹性补偿次数、倒角长度和倒角角度的组合参数,Q代表最小切削量,R代表余量。

其次,在实际编程过程中,需要根据工件的材质、尺寸和螺纹规格等具体情况来合理设置这些参数。例如,对于硬度较高的材质,可能需要选择较小的进给量和切削深度,以防止刀具过度磨损;而对于尺寸较大的工件,则需要相应调整螺纹的小径和终点位置等参数。

接下来,通过一个具体的实例来进一步说明G76螺纹编程的应用。假设我们需要在一个直径为30mm、长为100mm的工件上制作一个单头M10x1.5的轴承座内螺纹。那么,我们可以按照以下步骤进行编程:首先,选择合适的刀具和切削参数;然后,使用G76指令编写程序,并设置相应的参数值;最后,将程序传输到数控机床的控制器中,并进行调试和运行。在加工过程中,还需要根据实际情况对速度、深度等进行实时调整,以确保加工质量和效率。

总的来说,G76螺纹编程是一种高效、精确的数控加工方法。通过掌握其指令格式和参数设置方法,并结合实际应用进行实践和调整,操作者能够充分利用数控机床的自动化功能,提高螺纹加工的生产效率和加工精度。同时,也需要注意安全操作规范,确保加工过程的安全性和稳定性。