Mastercam9.1的数控编程

发布时间:2025-05-23 08:35:15 发布人:远客网络

一、Mastercam9.1的数控编程

引导语:Mastercam9.1数控编程就是利用软件对工件进行几何建模,确定其加工工艺,并选取适当的工艺方法和合理的工艺路线,生成可行的数控刀具路径,自动生成数控代码,并通过计算机仿真验证了加工的正确性。因此,要学好Mastercam9.1数控编程,就必须多看、多想、多学!到目前为止,你对Mastercam9.1数控编程了解有多少呢?下面看看我为大家带来的关于Mastercam9.1数控编程的一些资料,希望这些可以帮助到大家!

Mastercam9.1是集计算机辅助设计(CAD)和计算机辅助制造(CAM)于一体的一套完整的数控编程软件,被中小企业及学校广泛采用。采用Mastercam模拟仿真进行数控实习教学,既解决了学生多数控设备少的矛盾,又能直观逼真地模仿数控设备的整个操作过程,使学生能较快掌握所学专业知识及操作技能,起到事半功倍的作用,教学效果良好。但是刚开始数控学习的学生,对计算机编程的概念很模糊,一看到都是全新的操作界面更是无从下手。本文对数控编程部分做一下归纳总结。

Mastercam的特点是集二维绘图、三维实体造型功能于一身,有比较丰富的CAD功能,加工方式多,有车削、铣削、线切割等加工模块。在进行二维铣削时,加工方式有外型铣削、挖槽、钻孔、面铣等;在进行三维曲面加工时,又分为粗加工和精加工。在粗加工和精加工下面又分为若干种加工方法。灵活选用不同的加工方法,会取得不同的加工效果。通过设定毛坯和刀具的尺寸,还能完整的模拟整个加工过程。并且在后置处理库中,可以对生成的程序进行一定的修改,来适应不同的数控机床。

第一,Mastercam9.1的二维铣削加工,加工方式有四种:外型铣削、挖槽、钻孔、面铣等(见图1)。Contour:二维外型铣削。Drill:钻孔。Pocket:二维挖槽。Face:铣面。这四个命令都不太复杂,但是在实际加工中却很管用。只需要把各个命令的参数选项的意思弄清楚就很容易编写出合理的程序。

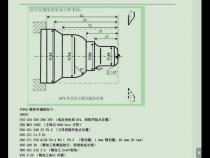

第二,Mastercam9.1的三维铣削,加工方式分为粗加工和精加工。粗加工中共有八个刀具路径(见图2)。精加工共有十个刀具路径(见图3)。在粗加工刀路和精加工刀路中,有五个刀路是一样的名称,Parallel、Radial、Project、Flowline、Contour,但是在编程的路径并不是一样,这是很多初学者很容易混淆的地方。Parallel(平行铣削):主要是对斜率比较小的平面进行加工,一般45度平行铣削加工出来的效果最佳。Radial(径向铣削):这个刀具的路径通过制定的原点成360度辐射状生成刀具路径,这个路径最适合加工球面或类球面。Project(投影加工):将已经生成的2D刀具路径投影到曲面上。Flowline(流线加工):对于一些曲面,我们可以通过这个命令让刀具沿着曲面的横向或纵向生成贴合曲面的刀具路径。

在曲面粗加工中,使用最多的命令要属Pocket。因为一般切削类的曲面零件,在选择曲面和外围边界后,留上一定的余量就开始挖槽,而Pocket命令中有九个刀具路径选择,适合很多形状零件的加工,所以Pocket这个命令成为使用频率最高的命令。在曲面精加工中,Contour、Shallow、Leftover、Scallop这四个命令的使用频率也是比较高的。Contour(等高外形):对于比较陡的侧面是不二的首选命令。Shallow(浅平面加工):对于斜率比较小曲面,这个刀具路径能够达到很好的加工效果,主要用来加工零件的.上表面和底平面。Leftover(交线清角):自动计算两个曲面交汇的地方,并用刀具沿交线的位置铣掉多余的材料。Scallop(3D环绕):当曲面是无规则的,而用其他命令都不太适合的时候,就可以用这个刀具路径。但是这个刀具计算起来很复杂,而且生成的程序数据量很大。不到万不得以的时候最好少用。

第三,Mastercam9.1的多轴铣削有5个五轴加工路径和一个四轴加工路径(见图4)。五轴铣床的价格很昂贵,在一般的企业中很少见。而四轴铣床在一般的企业中很常见,但是四轴编程的刀路就一个,而且程序中的参数也不是很复杂。其实对于数控机床的编程而言,难处不在自动编程的过程中,而是在编程之前对曲面和边界轮廓的处理过程中。对于曲面和边界轮廓的处理,并不是一天就能学会,而是日积月累的结果。

在Mastercam中通过计算机模拟数控加工,确认符合实际加工要求时,我们就能在真实的机床上进行零件加工。利用Mastercam的后置处理程序来生成NCI文件或NC数控代码,在针对数控机床的系统对程序稍做修改就可以在数控机床上进行加工。我们也可以根据自己使用机床的数控系统对机床给的后置处理文件做一定的修改,直接生成出数控程序。

对于刚涉足数控编程的学生来说,这些远远不够,让更多的学生去探讨Mastercam软件的各种加工方式,通过自己的努力学习掌握Mastercam软件各种加工方式的特点,编写出合理可行的数控程序。

二、请问Mastercam9.1怎样自动生成程序单和快捷编程模块

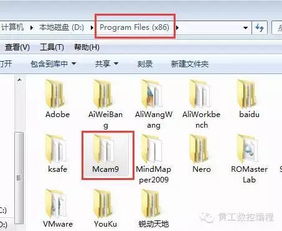

1、首先需要打开master软件,绘制内接圆直径为98的六边形。

2、然后需要在界面上方菜单栏里选择机床类型选项,再点击选择机床类型为“MILL 3– AXIS HMC.MMD-7”。

3、然后点击刀具路径选项选择“外形铣削”选项。

4、弹出串联选项对话框,选择六边形为串联线,点击“确认”按钮。

5、弹出“2D刀具路径”对话框,点击“从刀库中选择”。

6、设置Z轴分层铣削,勾选深度铣削,最大粗切进量为0.3。

7、素材设置如下图,设置完毕点击确认。

8、然后就会自动生成程序单和快捷编程模块。

三、MasterCAM9.1怎么编程攻牙

在使用MasterCAM 9.1进行攻牙编程时,转速和进给的关系至关重要。一般来说,转速与牙距相乘即为进给。具体来说,即为转速乘以牙距等于进给。这一公式在实际操作中非常实用,能够帮助我们快速设定攻牙所需的参数。

首先,我们需要根据实际需要设定刀具的牙距。牙距的大小直接影响到攻牙的效果,因此选择合适的牙距至关重要。牙距设定完成后,接下来需要在刀具参数菜单中设定转速。这一步骤可以确保攻牙过程中的稳定性和精度。

值得注意的是,设定好转速和牙距后,系统会自动计算出进给速度。这不仅节省了手动计算的时间,还提高了攻牙的效率。通过这种方式,用户可以更专注于攻牙的效果和质量,而无需过多关注具体的参数设置。

此外,合理设置转速和进给对于攻牙的成功至关重要。过高的转速可能导致刀具磨损加速,影响攻牙的质量。而过低的转速则可能使得攻牙过程不稳定,影响效率。因此,在设定参数时,需要根据具体的攻牙需求进行调整。

总的来说,掌握转速与进给的关系对于使用MasterCAM 9.1进行攻牙编程非常重要。通过合理设置这些参数,可以确保攻牙过程的稳定性和精确性,从而提高工作效率和产品质量。